Analisi dei campioni di acciaio: come influisce la profondità di fresatura

La produzione dell’acciaio si basa sulla combinazione di processi produttivi altamente complessi, che vengono monitorati mediante analisi di laboratorio molto rapide per poter regolare i parametri di produzione in modo repentino. Le esigenze dei laboratori, in termini di accuratezza e precisione dei risultati, sono sempre maggiori perché anche le più piccole deviazioni dai valori target potrebbero compromettere la qualità dell’acciaio desiderata. La specifica dell’incertezza di misura sta diventando sempre più importante per la valutazione dei risultati analitici forniti, oltre al fatto che è un parametro presente nella norma ISO 17025.

La profondità di fresatura

La spettroscopia di emissione ottica (OES) è uno dei metodi più utilizzati per determinare la composizione chimica dell’acciaio nelle varie fasi. Per la valutazione dell’incertezza di misura dell’OES, devono essere considerate sia l’incertezza di misura per la ripetibilità UR che l’incertezza di misura per il bias analitico UB.

In questo articolo ci concentriamo sull’incertezza di misura per la ripetibilità UR. È noto che ogni campione prelevato da un fuso ferroso o non ferroso abbia di per sé una struttura disomogenea, dovuta alla segregazione che si verifica durante il raffreddamento e la solidificazione del campione. La distribuzione disomogenea degli elementi all’interno del campione ha effetti negativi sulla ripetibilità delle misure, ma non è ancora chiaro quale sia l’esatto impatto quantitativo della segregazione del campione sull’incertezza di misura nell’analisi OES.

Un aspetto importante da valutare è la profondità di fresatura dei campioni in fase di preparazione. L’obiettivo del lavoro qui presentato è proprio quello di comprendere meglio come questo aspetto possa influenzare la qualità analitica del dato. È stata quindi determinata la precisione delle analisi OES a diverse profondità di fresatura calcolando la deviazione standard della media. Sulla base di questi dati è stata calcolata l’incertezza di misura UR a diverse profondità di fresatura.

Analisi dell’acciaio: caso studio

Nello studio effettuato sono stati utilizzati 300 campioni prelevati da una siviera di un’acciaieria elettrica. Tutti i campioni erano a forma di lollipop con un diametro di 35 mm e uno spessore di 12 mm. Per questo studio, sono stati inclusi solo campioni con una concentrazione di carbonio (C) ≤0,3%.

I campioni sono stati trattati con una fresatrice da laboratorio Herzog, modello HS-F 1000. Nel primo ciclo la profondità della fresatrice era di 0,3 mm con una velocità di rotazione del mandrino di 1000 giri/min e un avanzamento della testa di fresatura di 800 mm/min.

Dopo aver completato le prime sei analisi ad una profondità di fresatura di 0,3 mmm, il campione è stato sottoposto a tre ulteriori cicli di fresatura, analisi visiva e spettroscopia di emissione ottica. In ciascuno di questi tre cicli, l’avanzamento della fresa era di 0,2 mm con parametri di fresatura invariati. In sintesi, ciascun campione è stato analizzato sei volte a una profondità di fresatura di 0,3, 0,5, 0,7 e 0,9 mm, per un totale di 24 analisi per campione.

L’influenza della profondità di fresatura

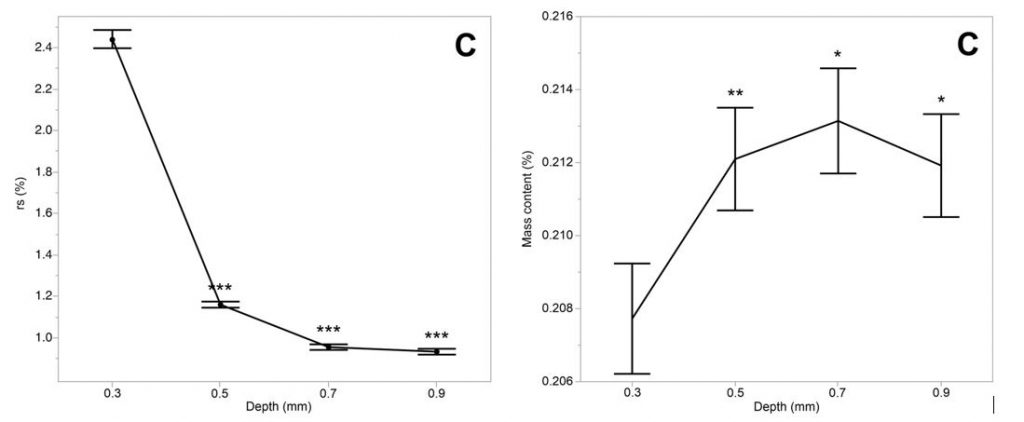

Lo studio completo, scaricabile qui, ha rilevato un’influenza statisticamente significativa della profondità di fresatura sulla relativa deviazione standard e sull’incertezza di misura. Per l’analisi di C, la deviazione standard relativa media è stata del 2,44 (0,04) % a una profondità di fresatura di 0,3 mm. A 0,5, 0,7 e 0,9 mm, la deviazione standard relativa era significativamente inferiore (P<0,001) con valori di 1,16 (0,01)%, 0,95 (0,01)% e 0,93 (0,01)% (Figura 1).

A destra: visualizzazione della concentrazione di massa media (± SE) di C a diverse profondità di fresatura.

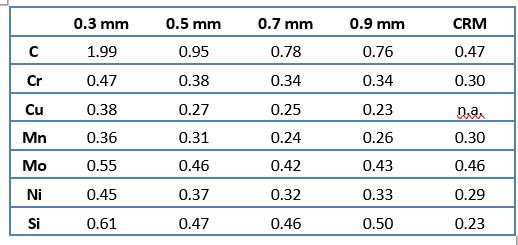

Parallelamente alla deviazione standard, l’incertezza di misura estesa UR per l’analisi di C è diminuita da 1,99 % a 0,3 mm a 0,95 %, 0,78 % e 0,76 % a 0,5 mm, 0,7 mm e 0,9 mm (Tabella 1).

Lo studio dimostra che, almeno per C, anche la profondità di fresatura ha un’influenza sul bias e sull’incertezza di misura associata UB. Ciò è presumibile a causa del valore medio inferiore della concentrazione di C a una profondità di fresatura di 0,3 mm. Tuttavia, poiché non era disponibile alcun confronto con i valori di concentrazione di riferimento, l’entità del bias non può essere determinata con certezza.

Conclusione

In conclusione, i risultati di questo studio dimostrano chiaramente che l’incertezza di misura per la ripetibilità UR può essere notevolmente ridotta mediante la scelta di un’adeguata profondità di fresatura. Inoltre, l’usura delle punte di taglio può influire negativamente e può portare a una profondità di fresatura significativamente ridotta. La condizione degli inserti da taglio può essere monitorata automaticamente utilizzando il sistema TCM di Herzog PrepMaster Analytics. In questo modo è possibile rilevare tempestivamente una rottura delle placchette di fresatura e si può evitare così che un’asportazione ridotta di materiale aumenti l’incertezza di misura dei risultati analitici.