Cartiere e ambiente: gli inquinanti della produzione della carta

L’acqua è sicuramente una risorsa fondamentale nella produzione della carta, un processo che richiede consumi molto elevati sia per produrre la pasta di carta che per fornire energia sotto forma di vapore o raffreddamento ed essicazione. Ne deriva, quindi, la necessità di sviluppare ed applicare tecniche di ottimizzazione dei consumi di acqua, come ad esempio il riciclo delle acque di processo. Per il trattamento vengono impiegate tecniche varie, quali la filtrazione, la sedimentazione, la flottazione e il trattamento biologico, che incidono profondamente sulla qualità e sulla riduzione dei volumi dei reflui di processo.

Gli inquinanti prodotti dalle cartiere

I grandi volumi di acque reflue e di fanghi residui prodotti dalle cartiere presentano una serie di criticità per quanto riguarda il trattamento e lo scarico. Gli inquinanti sono diversi a seconda del processo e del prodotto finale (carta tissue, cartone o carta speciale) e possono includere solidi sospesi (fibre, minerali, colloidi), solidi disciolti, composti organici clorurati e, in particolare, alogenuri organici assorbibili (AOX), elevati tenori di COD (domanda chimica di ossigeno) e BOD (domanda biologica di ossigeno).

La riduzione dell’uso di acque “blu” negli impianti (mutuando il termine in uso nella terminologia impiegata nel water footprint assessment), ovvero acque superficiali o freatiche utilizzate per la produzione di pasta di legno e carta, è quindi uno dei punti focali della Direttiva CE 2014/687/UE.

La direttiva europea sulle emissioni industriali

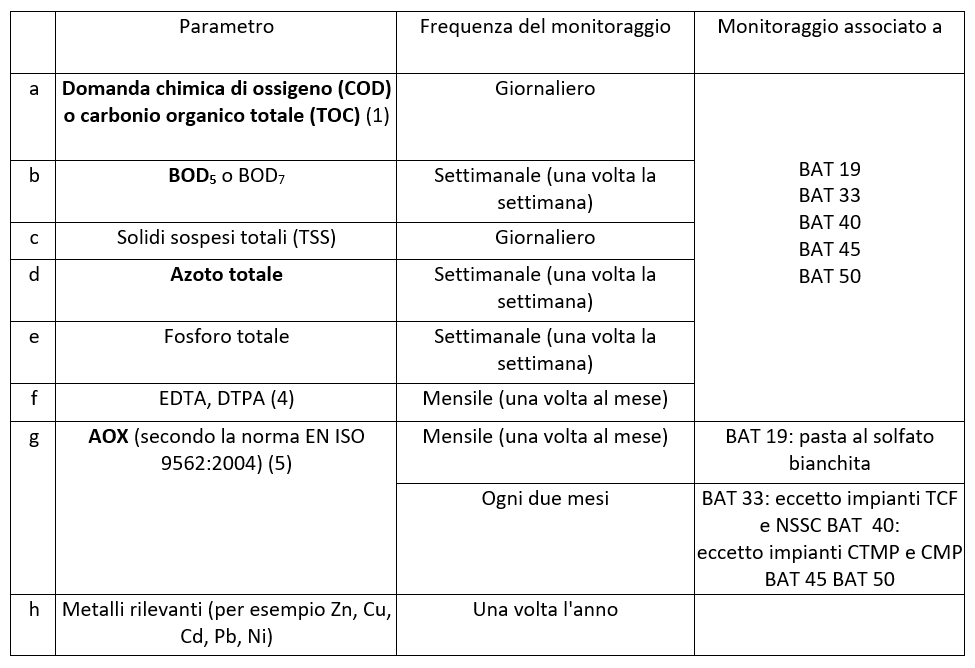

Secondo la direttiva europea sulle emissioni industriali (IED) è necessario sviluppare e implementare le “Migliori Tecniche Disponibili – Best Available Techniques” (MTD-BAT) per le acque reflue prodotte dagli scarichi della produzione di cellulosa, carta e cartone. Il documento di riferimento sulle BAT (BREF) indica tra i vari parametri TOC (Carbonio Organico Totale), TNb (Azoto Totale legato), AOX (Alogenuri Totali Adsorbibili), COD (Domanda Chimica di Ossigeno) e BOD5 (richiesta Biochimica di Ossigeno). La BAT 10 indica proprio questi, tra gli altri, come parametri da monitorare nelle acque, la periodicità e le metodiche di riferimento (EN, ISO e norme nazionali).

I parametri da monitorare nelle acque

Qui di seguito in Tabella 1 vengono riportati i parametri identificati nella BAT10 come indicati nel documento della Regione Lombardia. Puoi trovare il testo integrale qui:

(4) Applicabile se nei processi si fa uso di EDTA o DTPA (agenti chelanti).

(5) Non applicabile agli impianti che dimostrino di non generare né aggiungere AOX attraverso additivi chimici e materie prime. “

Il parametro di riferimento per valutare il carico inquinante delle acque reflue è tuttora considerato il BOD5 (domanda biochimica di ossigeno in 5 giorni). L’affidabilità di questo parametro deriva dal fatto che riproduce fedelmente, almeno per quanto riguarda l’inquinamento di origine biologica, ciò che avviene in natura.

Purtroppo, la determinazione del BOD5 richiede un tempo di analisi molto lungo: 5 sono i giorni necessari ai batteri per “abituarsi” agli inquinanti presenti e procedere alla loro degradazione. È chiaro, quindi, che risulta complicato valutare nell’immediato la qualità di un refluo misurando il BOD5.

Per aggirare questo problema si è pensato di utilizzare il COD (domanda chimica di ossigeno), che prevede l’ossidazione degli inquinanti per via chimica anziché per via biologica. La correlazione tra BOD5 e COD è però legata ad un certo grado di incertezza, perché il COD considera come “materiale ossidabile” anche vari ioni inorganici; peraltro, il metodo prevede l’uso di sostanze nocive per l’ambiente, come il dicromato e i sali di mercurio, per cui non è molto sostenibile a livello ambientale.

Come descritto anche nelle note della tabella relativa alla BAT, per motivi sia ambientali che economici è sempre più diffusa, quindi, la sostituzione del parametro COD con il parametro TOC. Il passaggio dai valori di COD a quelli di TOC non è sempre facile, ma è possibile ricavare dei fattori di correlazione con buona attendibilità. Le motivazioni sono chiare e già ampiamente descritte in questo articolo sul nostro blog.

Chiaramente il riferimento all’impatto ambientale del metodo per la determinazione del COD si riferisce alla metodica classica con utilizzo di sostanze nocive. Diverso è se la determinazione del COD viene eseguita con una tecnica alternativa come quella che vedremo in questo articolo.

La nostra attenzione quindi si focalizzerà sulla determinazione dei vari parametri e sulle soluzioni analitiche che possono rendere queste determinazioni efficienti e veloci.

Determinazione del TOC e TNb

Preparazione del campione

L’acqua di processo della produzione di cellulosa e carta contiene spesso una elevata quantità di solidi sospesi (fibre di cellulosa) che potrebbe creare problemi di ostruzione delle vie di iniezione di un sistema analitico. Per questa determinazione la soluzione analitica proposta da FKV è l’utilizzo dell’analizzatore TOC multiNC 2100S di Analytik Jena. Questo sistema è dotato di tecnologia di iniezione diretta in fornace senza utilizzo di tubi o valvole. Il campione viene iniettato direttamente nella fornace ad elevata temperatura e gestito tramite una siringa con ago di diametro interno di 0,7mm, consentendo così una facile gestione del particolato. Il sistema, se dotato di campionatore automatico, permette inoltre di agitare in modo costante il campione durante l’iniezione in modo da rendere l’analisi più omogenea e affidabile.

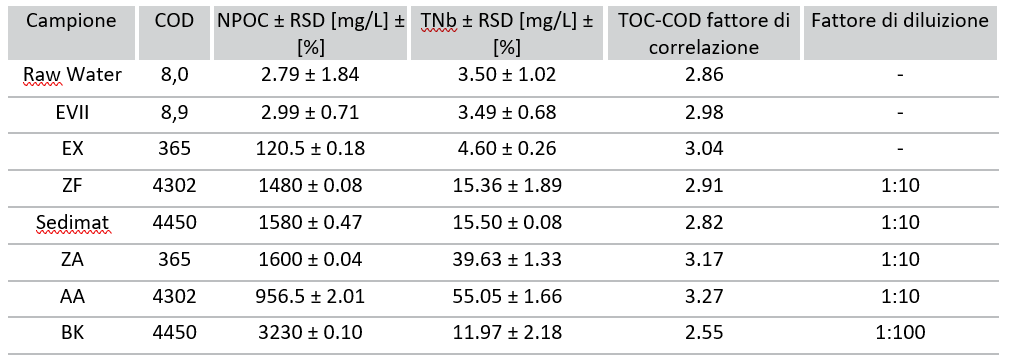

Nella Tabella 2 riportata di seguito sono stati raccolti i dati di uno studio condotto su campioni provenienti da diverse fasi del processo di produzione di cellulosa e carta con valori di TOC e TNb piuttosto variabili.

In virtù di tale variabilità, si è scelto di calibrare lo strumento in un range molto ampio (il software di gestione dello strumento consente di caricare fino a 3 curve di calibrazione differenti). Questo ha permesso la determinazione di campioni a concentrazioni molto diverse tra di loro, come riportato in Tabella 2.

All’interno della tabella sono stati riportati anche i valori di COD ottenuti in laboratorio al fine di evidenziare una eventuale correlazione tra i due parametri. In una logica più ampia, questo tipo di studio deve essere corredato di un numero di dati più esteso e soprattutto va condotto in relazione al tipo di matrice specifica.

In generale, l’analisi del TOC e del TNb per combustione prevede l’acidificazione del campione (solitamente con HCl) seguito da una fase di “purging” per assicurare l’allontanamento dei composti inorganici. Per assicurarsi che il tempo di purging del campione sia stato sufficiente è possibile anche impostare nel software una prima iniezione in cui si determinerà il solo TIC e non il TOC.

Fase analitica

La fase analitica prevede l’iniezione del campione in fornace ad elevata temperatura per la completa ossidazione del campione. Il sistema Analytik Jena permette di raggiungere i 980°C, temperatura che garantisce la completa ossidazione anche di campioni con elevato contenuto di solidi. Il campione, una volta ossidato, passa attraverso il detector NDIR per la determinazione del carbonio e ChD per la determinazione dell’azoto.

Un ulteriore fattore che permette di avere analisi affidabili e ripetibili è il sistema brevettato VITA ® Flow Management integrato, che permette di registrare il segnale NDIR, indipendentemente dalle fluttuazioni del flusso di gas di misura, consentendo di ottenere risultati molto affidabili. Allo stesso tempo, il sistema registra il flusso del gas di misura e compensa le fluttuazioni mediante standardizzazione computerizzata del segnale NDIR ad una portata costante.

Un metodo alternativo per la determinazione dell’azoto e ricorrere al metodo Kjeldahl come descritto in questo articolo:

Determinazione dell’azoto sulle acque

Determinazione dell’AOX

Un altro parametro importante e incluso nelle determinazioni delle acque utilizzate nei processi di produzione di carta e cartone è l’AOX. In questo articolo abbiamo approfondito l’argomento in modo dettagliato:

ISO 9562: determinazione degli AOX su acque reflue

Determinazione del COD

Le fasi di delignificazione e lavaggio della polpa di cellulosa richiedono volumi elevati di sostanze chimiche sbiancanti che contribuiscono in modo significativo alla maggiore contaminazione da COD tipica di queste acque reflue.

La determinazione del parametro COD con il metodo convenzionale comporta l’utilizzo di sostanze nocive ed elevata produzione di rifiuti pericolosi. La possibilità di utilizzare un metodo alternativo ma affidabile potrebbe fornire la chiave per un corretto controllo di questo parametro, soprattutto quando non è possibile correlarlo al TOC.

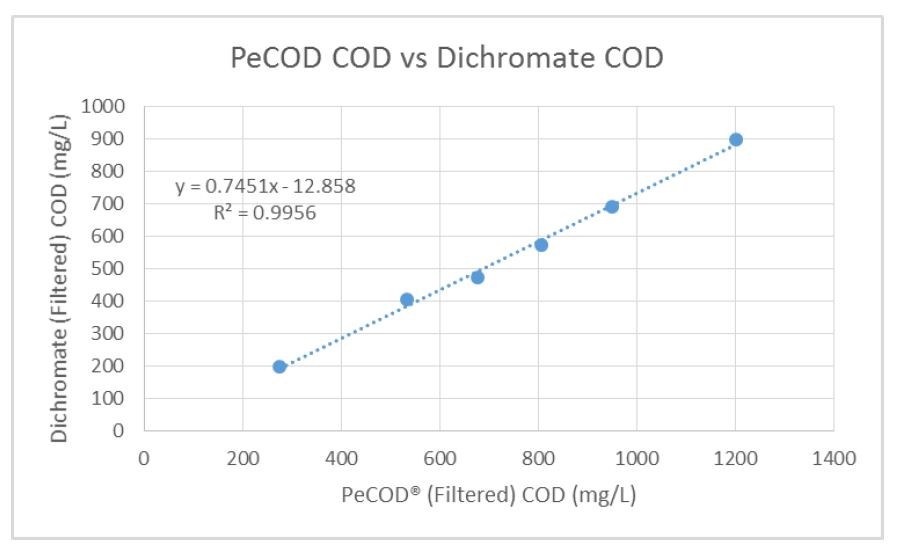

L’analizzatore COD PeCOD di Mantech è l’alternativa ecologica, sicura, veloce e accurata alla determinazione del COD con metodo tradizionale. PeCOD è in grado di eseguire un’analisi dei COD in 15 minuti senza alcuna preparativa. Data la velocità e la semplicità del metodo è possibile eseguire il monitoraggio in modo continuo per una maggiore efficienza. Questo strumento elimina l’utilizzo di mercurio, bicromato e acido concentrato, impiegando invece TiO2 nanometrico come fase attiva nel processo di ossidazione fotocatalitica. Il biossido di titanio ha un’elevata capacità di ossidazione (+3,2 V) rispetto al bicromato ed è in grado di ossidare un’ampia gamma di composti organici.

Per avere maggiori dettagli su questa tecnologia innovativa leggi questo articolo:

I parametri richiesti per il monitoraggio della qualità delle acque

Il PeCOD è in grado di misurare solo il COD solubile (sCOD), quindi i solidi sospesi >50 μm devono essere rimossi prima dell’analisi del campione. L’intervallo analitico è compreso tra 0,7 mg/L e 15000 mg/L di COD senza diluizione. È possibile configurare lo strumento sia in modalità automatica che online. Nella prima configurazione l’analisi viene gestita con un autocampionatore nel quale vengono inseriti le soluzioni che vengono analizzate in modo sequenziale. Nella seconda configurazione, invece, il sistema è collegato direttamente con l’impianto ed esegue la determinazione in modo continuo.

In Figura 2 è possibile vedere la comparazione tra i campioni di acque reflue misurati con il peCOD con il metodo tradizionale. Si osserva una forte correlazione tra i due metodi (R2 = 0,9956) che garantisce l’efficacia di tale tecnologia per l’impiego nell’industria della cellulosa e della carta.