Gestione dell’umidità durante le prove reologiche dei polimeri

Il PET è fortemente influenzato dal contenuto di umidità durante la lavorazione e ancora di più durante alcuni test come il melt flow index, dove all’aumento del valore di umidità deriva un aumento del valore di MFR (melt flow rate).

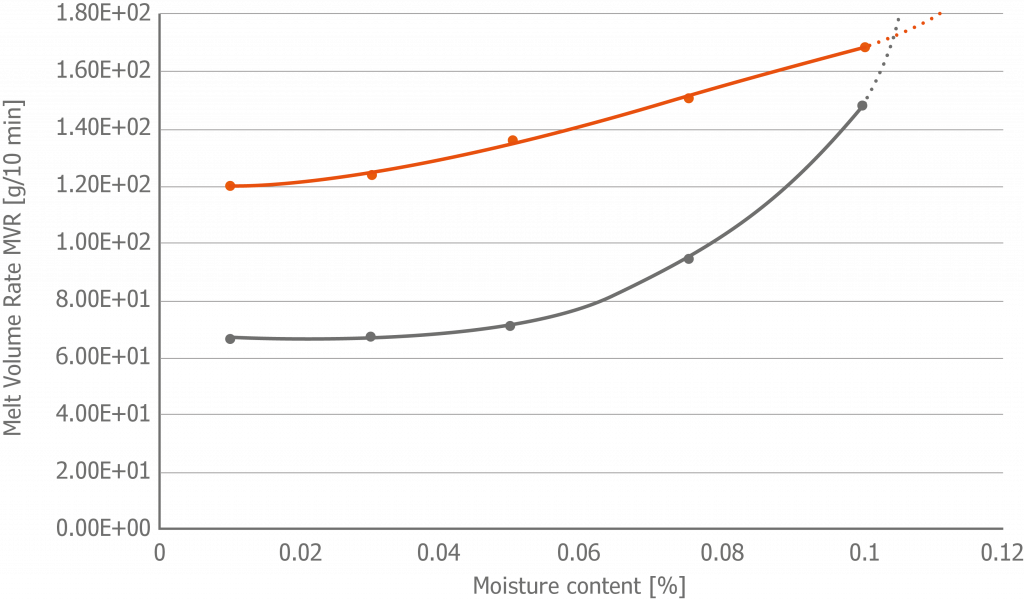

Per valutare l’influenza dell’umidità sul melt flow index, in Figura 1 è riportato il grafico di due tipi di PET commerciali e della tipica dipendenza del valore di MVR (melt volume rate) rispetto al contenuto di umidità.

L’essicazione del campione

In questo grafico si evidenzia che con un contenuto di umidità inferiore a 0,035% è possibile ottenere dei risultati attendibili e ripetibili nei testi di viscosità.

Visto anche l’esempio riportato diventa fondamentale essiccare il campione garantendo un contenuto di umidità inferiore allo 0,035% per garantire risultati riproducibili.

Una valida alternativa ad una stufa per la fase di essicazione è l’utilizzo di un analizzatore della misura dell’umidità come HydroTracer di Aboni, in grado di essiccare piccole quantità di campione a un livello costante ed eseguire una misura dell’umidità residua.

Gestione dei materiali sensibili all’umidità

Durante le prove reologiche dei polimeri è essenziale una corretta preparazione. In particolare per i materiali sensibili all’umidità dove il risultato del test è molto influenzato da questo parametro.

Per la fase di essicazione è importante la scelta corretta della stufa che deve essere o a ricircolo o con l’utilizzo del vuoto. La scelta più funzionale in molti casi sono le stufe in grado di lavorare sottovuoto, che hanno il grosso vantaggio di evitare l’eventuale ossidazione del prodotto. Inoltre può essere utilizzato un flusso di azoto per ridurre il tempo di asciugatura e migliorare la convezione. Oltre alla scelta del sistema più giusto sono molto importanti il tempo e la temperatura di asciugatura. La temperatura di essiccazione di PA o ABS è solitamente di 80°C, 100°C per PC e 120-160°C per PET. Il tempo di essiccazione dipende dalla stufa utilizzata, nei dispositivi sottovuoto in generale è necessario il doppio del tempo rispetto al forno con flusso di azoto o a circolazione d’aria, tipicamente (a seconda del materiale) circa 8-12 ore. L’essiccazione a temperature troppo elevate del PET o del PA può portare all’effetto di ricondensazione dei materiali, che porta a un peso molecolare più elevato o a un melt flow index inferiore rispetto al campione originale.

Determinazione del Melt Flow Index

Goettfert dispone di una ampia gamma di strumenti per determinare MFR (Melt Flow Rate) e MVR (Melt Volume Rate) in modo semplice ed affidabile su tutti i tipi di materiali plastici.

Tutti gli strumenti possono essere utilizzati in modalità standalone per mezzo del display touch integrato o collegati ad un PC per gestire i parametri e i risultati del test.

Tutti gli i misuratori del Melt Flow Index sono dotati di un sensore di velocità del pistone e possono eseguire misure automaticamente secondo ISO 1133 Procedura B e ASTM D1238 Procedura B. Con il dispositivo di taglio opzionale, le misure possono essere eseguite anche secondo ISO 1133 Procedura A e ASTM D1238 Procedura A. Con capillari speciali disponibili in opzione è possibile eseguire anche misure secondo ASTM D1238 Procedura C o ASTM D3364.