Contenuto di ceneri nei prodotti petroliferi secondo ASTM D482

Determinare la quantità di ceneri nei prodotti petroliferi è un’analisi largamente diffusa in quanto influisce sull’utilizzo del prodotto in ogni sua singola applicazione.

Il residuo può essere di natura oleosa, di composti metallici solubili in acqua e/o di materiali non previsti come, ad esempio, sporco o elementi arrugginiti.

È un parametro molto importante e FKV propone diverse possibilità analitiche.

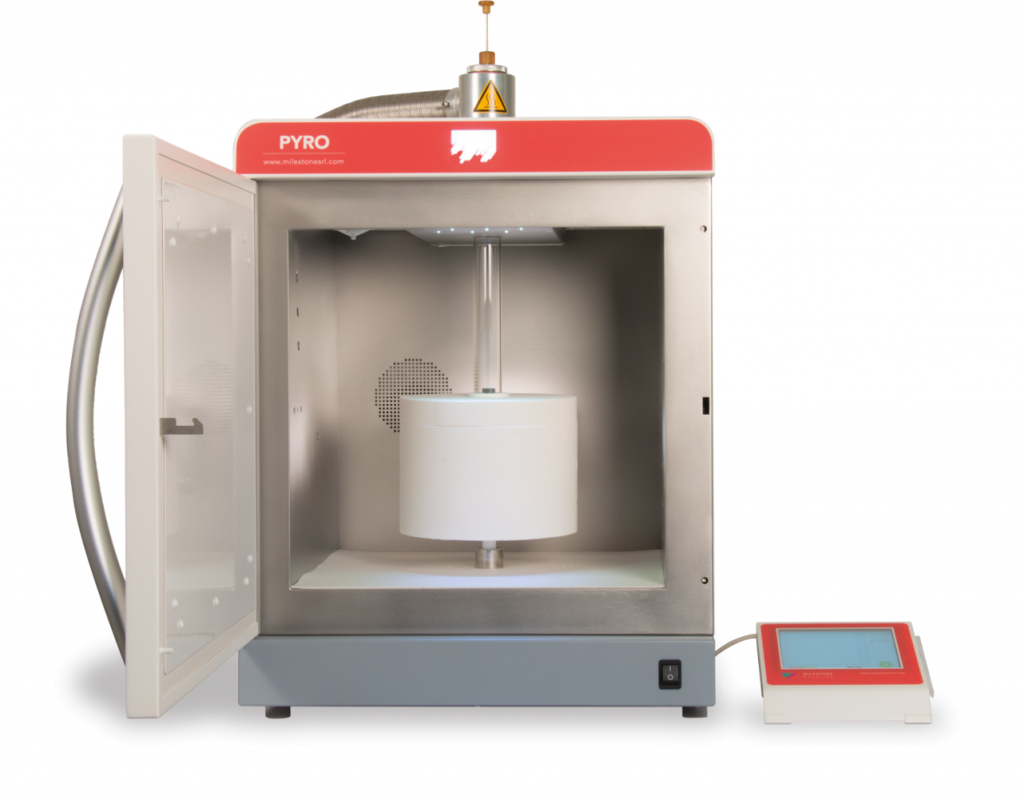

Utilizzo della muffola a microonde

La metodica internazionale ASTM D482 stabilisce i criteri per la determinazione di cenere nei prodotti petroliferi, come benzine, gasoli, olii, cere, e altri ancora. In particolare, si riferisce a prodotti con un contenuto di ceneri compreso tra 0,001 a 0,180% e possono essere distillati, combustibili residuali, combustibili a turbine, olii grezzi, oli lubrificanti e cere, dove le ceneri residue sono sempre considerate un contaminante non desiderato.

La determinazione delle ceneri è un’indagine di grande rilevanza nell’industria petrolchimica, nella quale la produttività e la velocità sono di primaria importanza. Per questo entra in gioco la muffola a microonde, che garantisce performance analitiche impareggiabili.

Sfruttare le microonde di un forno a muffola permette di:

- incrementare notevolmente la velocità analitica

- avere una migliore omogeneità nella camera grazie al controllo costante della temperatura,

- incrementare il numero di campioni eseguibili

- sfruttare un sistema configurabile con diversi accessori

Abbiamo comparato due diverse configurazioni del forno a muffola Pyro di Milestone per poter dare una valutazione anche in base alle differenze.

La prima configurazione è ad “Alta Produttività” (High Sample Throughput). La camera di incenerimento riesce ad alloggiare fino a 24 crogioli di circa 4 cm di diametro. La camera è costruita in materiale ceramico trasparente alle microonde e, tramite una piastra di carburo di silicio, viene riscaldata molto velocemente. La camera ha un ingresso laterale per permettere un costante flusso d’aria sopra i crogioli. La combinazione tra il riscaldamento a microonde e il flusso d’aria costante riduce notevolmente i tempi di incenerimento. Nella parte superiore della camera c’è un tubo di quarzo per trasportare direttamente allo scarico i gas e i vapori generati dal processo. In questo modo, all’interno del laboratorio non vengono dispersi gli odori prodotti durante la fase di incenerimento.

La seconda configurazione è “Ultraveloce” (Ultrafast Setup). La caratteristica fondamentale è dettata dal nome “Ultraveloce”: partendo da temperatura ambiente in soli 5 minuti vengono raggiunti gli 800°C e in 10 minuti i 1200 °C. In questo modo, si evitano cicli di incenerimento notturni con conseguente riduzione di consumo energetico. La cavità circolare garantisce un’uniformità di temperatura e, in termini di performance, supera tutti i requisiti dei metodi ufficiali ASTM, USP ed ISO. All’interno della camera è possibile alloggiare fino a 5 crogioli.

In entrambe le configurazioni, i crogioli possono essere di metallo, porcellana, quarzo, fibra di quarzo, etc.

Per scegliere una configurazione o l’altra, bisogna prima tenere conto delle esigenze specifiche aziendali. Nella configurazione ad “Alta produttività” viene privilegiata la produttività, infatti si possono incenerire 24 campioni contemporaneamente; invece, scegliendo la configurazione “Ultraveloce” l’attenzione è rivolta alla velocità, in quanto consente di raggiungere le alte temperature richieste in tempi molto brevi.

Nel nostro caso specifico per la prima configurazione (“Alta produttività”) sono stati preparati 6 campioni di diversa natura, con peso fino a 10 g. Il ciclo di incenerimento è così composto:

- 15 minuti di rampa per raggiungere i 250°C

- Isoterma di 40 minuti

- Step di riscaldamento di 30 minuti per raggiungere i 775°C

- Isoterma di circa 1 ora

Per la seconda configurazione (“Ultraveloce”) sono stati preparati 5 campioni di diversa natura, pesando circa 1.5 g. Il ciclo di incenerimento, in questo caso, è composto da:

- 1 minuto di rampa per raggiungere i 250°C

- Isoterma di 40 minuti

- Step di riscaldamento di 5 minuti per raggiungere i 775°C

- Isoterma di circa 1 ora

In entrambi i casi i risultati sono stati ottimi e rispetto ad una muffola tradizionale i tempi di analisi sono estremamente inferiori.

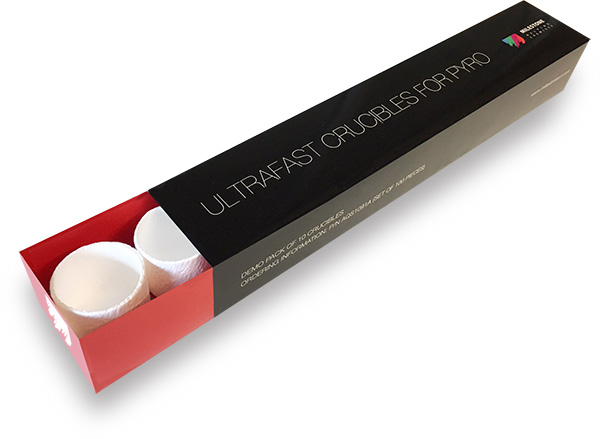

Crogioli Ultraveloci in fibra di quarzo

Un interessante accessorio che ci viene spesso fornito nell’analisi dei prodotti petrolchimici sono i crogioli ultraveloci per le muffole a microonde, costituiti da un materiale innovativo chimicamente e termicamente stabile, su base fibra di quarzo, estremamente leggero, in grado di far arrivare un flusso d’aria costante sui campioni. In questo modo i tempi di riscaldamento e raffreddamento dei crogioli sono drasticamente più bassi. Sono sufficienti, infatti, circa 30 secondi per portare la temperatura di un crogiolo da 1000°C ad ambiente. Altro fattore di grande rilevanza è il peso del crogiolo, inferiore rispetto alle altre tipologie. Così, le pesate per la determinazione delle ceneri sono influenzate positivamente, perché è molto preciso su pesi inferiori. È un fattore spesso determinante, in quanto i valori residuali in gioco sono spesso minimi.