Granulometria dei cereali

Le controlli chimico-fisiche eseguiti sui prodotti alimentari sono molto importante nell’industria alimentare, in particolar modo quella legata alle farine e ai cereali.

Uno degli aspetti più interessanti e sempre più di rilievo nelle caratterizzazioni è la determinazione della granulometria delle farine.

L’importanza della granulometria per i prodotti farinacei

Verificare la granulometria delle farine serve per comprendere le caratteristiche essenziali per la lavorazione. Infatti, la granulometria delle particelle influenza notevolmente le caratteristiche del prodotto finito in termini sia qualitativi sia produttivi.

A causa dell’ampia variabilità di tipologie di grano disponibili sul mercato attuale, è complesso garantire un processo omogeneo di macinazione.

Per i prodotti farinacei la macinazione può rivelarsi un aspetto critico, perché se prolungata rispetto all’esigenza specifica, causa il danneggiamento dell’amido con un conseguente peggioramento delle caratteristiche essenziali. Uno stress non necessario per il prodotto, che si può evitare con il controllo della granulometria.

La forma delle particelle è l’altro parametro spesso richiesto dall’analisi granulometrica, che influenza il tipo di lavorazione e la possibilità di utilizzo del cereale.

Granulometria Laser e Analisi d’Immagine

Oggi sono disponibili diverse modalità per fare l’analisi granulometrica delle farine: ad esempio, indagando sulla grandezza delle particelle e acquisendo informazioni riguardanti la forma delle stesse.

L’azienda produttrice di granulometri Sympatec è in grado di fornire soluzioni per entrambi gli aspetti analitici. Grazie ai sistemi Helos e Qicpic è possibile eseguire determinazioni affidabili e performanti su tutte le tipologie di farine alimentari.

Granulometro a diffrazione laser

Il granulometro a diffrazione laser Helos, equipaggiato con il sistema di dispersione RODOS e un alimentatore vibrante di precisione VIBRI, è la soluzione ideale per la determinazione della distribuzione granulometrica. Con Sympatec c’è la possibilità di scegliere fino a 8 ottiche di misura, (ognuna delle quali specifica per un determinato range dimensionale), in modo da costruire una configurazione strumentale e completa relativa solo all’applicazione di interesse. Nel caso specifico dei prodotti farinacei si utilizzano le focali R5 (0,5-870 µm) e R7 (0,5-3.500 µm).

Dispersore da laboratorio

Il sistema di dispersione RODOS, interamente costruito in acciaio rinforzato, gestisce flussi di gas fino a 200 l/min. Grazie alla possibilità di impostare valori di pressione primaria compresi tra 0,1 e 6,0 bar, si possono ottimizzare le condizioni di dispersione sulla base della natura del prodotto. La scelta della pressione dell’aria in ingresso è fondamentale per assicurare una completa dispersione delle particelle, anche in caso di prodotti particolarmente coesivi. Nel caso di prodotti più fragili è possibile lavorare a livelli di pressione primaria relativamente bassi, in modo da garantire comunque una dispersione ottimale delle particelle ed evitare così eventuali rotture.

La durata dell’analisi è di circa 10 secondi. In un’ora è possibile realizzare numerose misure, garantendo sempre la massima ripetibilità, la completa dispersione del campione e una pulizia affidabile ed automatica del sistema.

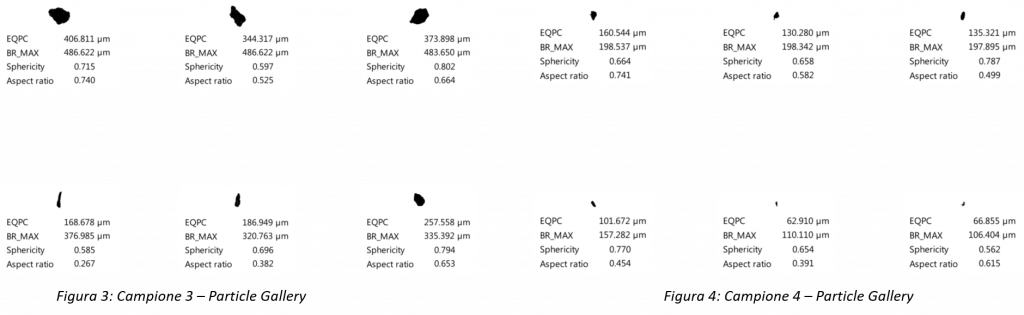

In Figura 1 e Figura 2, i grafici della distribuzione granulometrica di due farine a diverso grado di macinazione. La perfetta sovrapposizione di tre repliche successive dello stesso campione è indice dell’elevata riproducibilità del metodo di misura impiegato.

Analisi dinamica d’immagine

Il granulometro ad analisi dinamica d’immagine QICPIC permette di combinare la distribuzione dimensionale con la forma. L’elevato numero di particelle misurate nell’unità di tempo con più di 500 immagini acquisite al secondo garantisce la massima rappresentatività statistica.

Il “contorno” delle particelle è una delle informazioni più importanti nell’analisi d’immagine. In letteratura, sono contemplati diversi metodi relativi ai vari parametri da acquisire per definire il contorno di una singola particella e stabilire tutte le procedure di calcolo e di valutazione della forma.

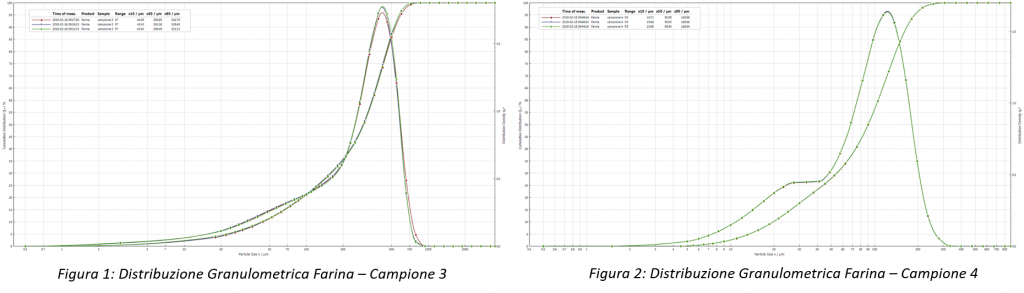

In Figura 3 ed in Figura 4 si nota un estratto dalla Particle Gallery delle misure effettuate da QICPIC sugli stessi campioni di farina caratterizzati per via tradizionale con il granulometro laser. Conoscere la forma delle particelle di farina, oltre che la loro distribuzione granulometrica, è importante per capirne il comportamento all’interno degli impasti.