Batterie al Piombo: determinazione della granulometria

Le batterie al piombo sono utilizzate in moltissimi settori industriali, da quello automobilistico a quello navale. Risultano di particolare importanza nei sistemi di avviamento, nei quali è richiesto uno spunto di corrente elevato in breve tempo. Sono prodotti insostituibili per i motori di avviamento di auto, carrelli elevatori o addirittura sottomarini.

Nella produzione di questo tipo di batterie è fondamentale fare un controllo della granulometria per valutarne l’efficienza. I due elettrodi della batteria sono costituiti da piombo e da ossido di piombo.

Ossido di piombo: controllo della granulometria

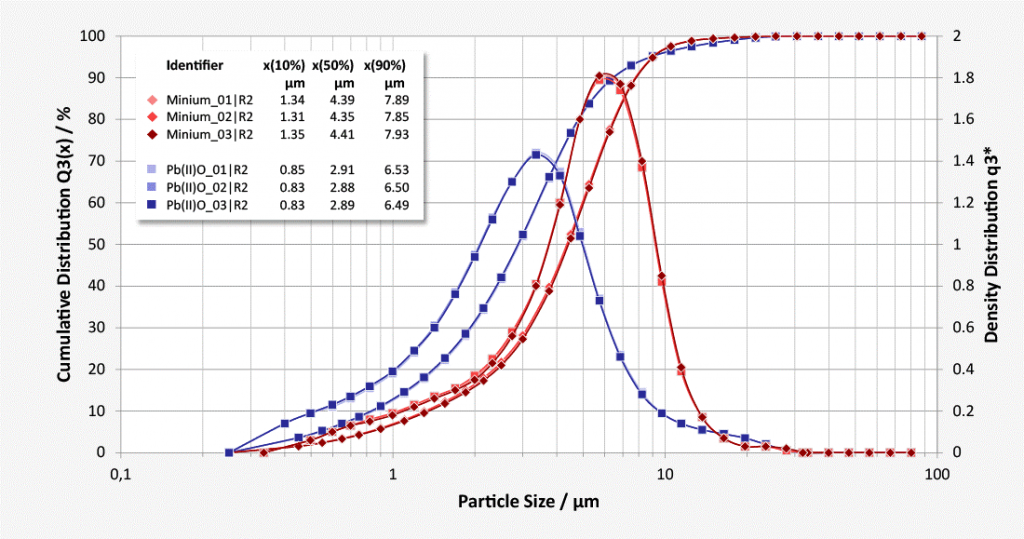

La produzione dell’ossido di piombo avviene tramite un processo in due fasi partendo dal piombo metallico. La seconda fase influenza notevolmente la dimensione delle particelle in quanto l’Ossido di Piombo è caratterizzato da particelle più grandi rispetto al suo intermedio. Eseguendo quindi controlli sulla granulometria durante il processo di ossidazione è possibile anche indirettamente controllare lo stato della reazione. Questo permette di ottenere un monitoraggio costante e non distruttivo.

Granulometro a diffrazione laser

Il granulometro a diffrazione laser Helos, equipaggiato con il sistema di dispersione RODOS e l’alimentatore vibrante di precisione VIBRI, è la soluzione ideale per la determinazione della distribuzione granulometrica dell’ossido di Piombo. Sympatec permette di scegliere fino a 8 ottiche di misura, ognuna delle quali specifica per un determinato range dimensionale, al fine di di costruire una configurazione strumentale completa relativa solo all’applicazione di interesse. Nel caso specifico dell’ossido di piombo si utilizzano le ottiche R1 (0,1-35µm), R2 (0,25-87,5µm) e R3 (0,5-175µm).

Il sistema di dispersione RODOS è interamente costruito in acciaio rinforzato e gestisce flussi di gas fino a 200 l/min. La possibilità di impostare valori di pressione primaria compresi tra 0,1 e 6,0 bar, permette di ottimizzare le condizioni di dispersione sulla base della natura del prodotto. La scelta della pressione dell’aria in ingresso è fondamentale per assicurare una completa dispersione delle particelle, anche in caso di prodotti particolarmente coesivi. Con prodotti più fragili è possibile lavorare a livelli di pressione primaria relativamente bassi, in modo da garantire comunque una dispersione ottimale delle particelle ed evitare eventuali rotture.

La durata dell’analisi è di circa 10 secondi. In un’ora è possibile realizzare numerose misure, garantendo sempre, però, la massima ripetibilità, la completa dispersione del campione e una pulizia affidabile ed automatica del sistema.