Analisi degli acciai legati

L’acciaio è un componente importante nella costruzione di edifici, macchinari, strumenti e molto altro. I suoi componenti principali sono ferro e carbonio, il cui contenuto definisce le proprietà dell’acciaio risultante.

Un modo per modificare ulteriormente proprietà dell’acciaio come durezza, resistenza alla corrosione e duttilità è l’uso di additivi (cobalto, nichel, vanadio, molibdeno e altri). In questo caso si parla di acciai legati.

Alcuni esempi: nella produzione di acciaio inox vengono aggiunti cromo e nichel, mentre per molti utensili gli acciai vengono lavorati con grandi quantità di tungsteno e cobalto.

Acciai alto legati e basso legati

Gli acciai legati sono distinguibili in due grandi gruppi: gli acciai basso legati e gli acciai alto legati. I basso legati sono gli acciai che hanno massimo l’8% di elementi di lega, dunque quando le tracce di additivi non hanno una forte influenza sulle prestazioni del prodotto.

Si parla di acciai alto-legati, invece, quando le tracce e le ultra-tracce di additivi o impurezze hanno una notevole influenza sulle prestazioni del prodotto e sulla qualità. Questi acciai vengono anche definiti fortemente legati.

Analisi degli acciai fortemente legati con ICP-OES

In ambito analitico, è molto importante eseguire un’analisi delle tracce dei numerosi elementi degli acciai fortemente legati, per poter garantire la qualità e le proprietà di un prodotto siderurgico.

Utilizzare l’ICP OES per questo tipo di determinazione in tracce sugli acciai può essere un problema complesso da risolvere, poiché ci sono oltre 3300 righe di emissione del ferro che possono interferire con altri elementi da determinare e combinarsi con righe spettrali di additivi, come molibdeno e vanadio, complicando ulteriormente l’analisi.

Nel caso degli acciai alto-legati esistono inoltre molte interferenze spettrali che compromettono la quantificazione di elementi come fosforo, alluminio e boro.

Lo strumento ideale per riuscire ad affrontare questa problematica analitica è sicuramente il Plasma Ottico ICP-OES PlasmaQuant 9100 Elite, con risoluzione spettrale e sensibilità eccezionale che consentono una determinazione affidabile e senza interferenze sugli acciai.

Plasma Quant 9100 è inoltre dotato di un generatore di radio frequenza e di un sistema di introduzione del campione unici nel loro genere, permettendo di eseguire questo tipo di determinazione con matrici molto complesse in modo preciso ed affidabile.

Il PlasmaQuant 9100 Elite presenta due potenti caratteristiche per superare le interferenze spettrali: l’alta risoluzione del sistema ottico e il software CSI. Il primo permette di risolvere spettralmente interferenze anche gravi senza ulteriori schemi di correzione matematica, mentre il software è in grado di correggere le interferenze più difficili applicando una correzione per fornire un risultato senza interferenze. Il metodo qui descritto fornisce limiti di rilevabilità nell’intervallo dei μg/kg in prodotti di acciaio alto-legati, con la possibilità di quantificare in un’unica corsa sia i componenti in maggiore quantità che le tracce di additivi o eventuali contaminanti indesiderate.

Determinazione delle impurezze metalliche

La determinazione delle impurezze metalliche è stata eseguita su campioni certificati, analizzati dopo aver subito un trattamento di mineralizzazione.

Il primo step per eseguire l’analisi e portare in soluzione il campione di acciaio alto-legato. Per una completa ed affidabile digestione lo strumento ideale è il mineralizzatore a microonde UltraWave di Milestone.

UltraWAVE di Milestone rappresenta la massima innovazione tecnologica in riferimento alla digestione acida in quanto, a differenza di altri sistemi, lavora con una camera unica (Single Reaction Chamber – SRC) che consente il raggiungimento di pressioni e temperature rispettivamente di 199 bar e 280 °C. Il sistema può lavorare con provette di vetro monouso, in quarzo o teflon (TFM), nelle quali è pesato il campione e sono aggiunti gli acidi (qualsiasi loro miscela) necessari alla digestione. Le provette così preparate sono posizionate in un rack, senza che ci sia necessità di sigillarle. La camera è pressurizzata con azoto prima dell’avvio del programma di lavoro, in modo da spostare i punti di ebollizione delle miscele ed evitare perdite per mezzo dell’aerosol, garantendo massime performances in una routine semplificata ed affidabile.

La versione ECR (Enhanced Chemical Resistence) è stata progettata per aumentare la resistenza chimica, in quanto tutte le parti a contatto con il campione e gli acidi sono costruite in una lega metallica speciale anticorrosione.

Sono state pesate aliquote di circa 0,5g all’interno dei contenitori e aggiunti 6ml di HCl, 2ml di HNO3 e 1 ml di HF. Il programma di digestione prevede una rampa di 20 minuti per raggiungere i 230°C e una fase di isoterma a 230°C per 10 minuti. I campioni così trattati erano completamente digeriti.

Risultati analitici

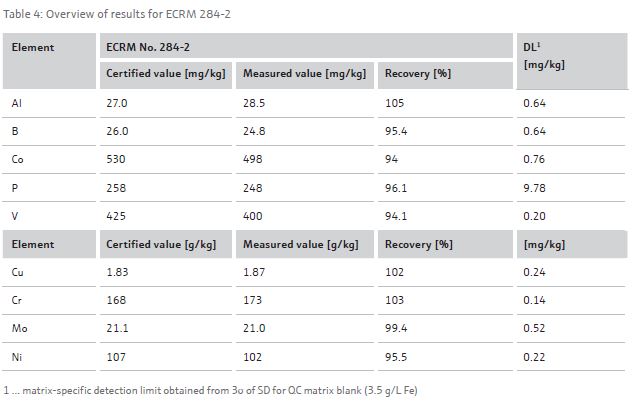

L’ICP OES Plasma Quant 9100 ha prodotto risultati ottimali nell’analisi degli acciai alto-legati per gli elementi principali come Cromo, Nichel, Molibdeno e Rame con percentuali di recupero per il materiale di riferimento compresi tra il 95% e il 103% (tabella 4). Per quanto riguarda gli elementi in tracce e gli oligoelementi Cobalto, Vanadio, Fosforo, Alluminio e Boro sono stati ottenuti buoni risultati con i valori riportati.

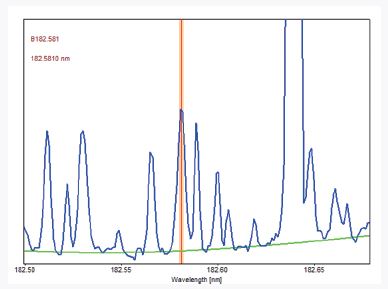

Un esempio dell’efficienza analitica del Plasma Quant 9100, dovuta all’elevata risoluzione del sistema, è nella determinazione del Boro. In figura 1 è possibile vedere lo spettro di emissione ottica della linea B 182.581nm, che appare ben definita e separata rispetto all’intorno spettrale piuttosto complesso, che va da 182.50 a 182.67nm dove troviamo molte righe del ferro e del molibdeno. La quantificazione del Boro alla lunghezza d’onda di 182.581 è affidabile e precisa, nonostante non sia la riga spettrale più sensibile per questo elemento.

La linea di base viene corretta automaticamente dal sistema con la tecnologia brevettata ABC di Analytik Jena.

Il tempo complessivo di analisi per campione, inclusi i risciacqui, è stato inferiore a 150 secondi.